135-2877-5529

日期:2023-07-12 编辑:鹏丰精密五金 阅读: 322

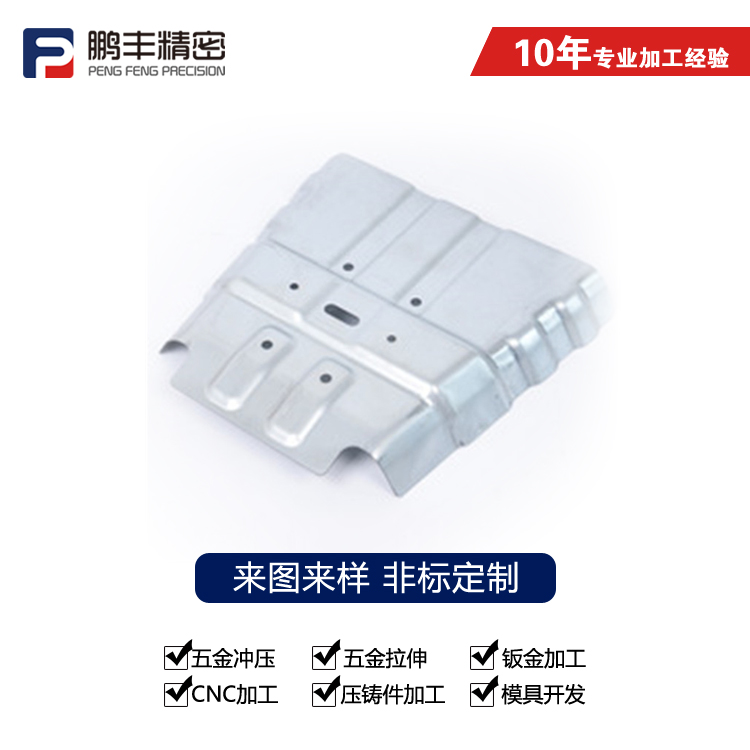

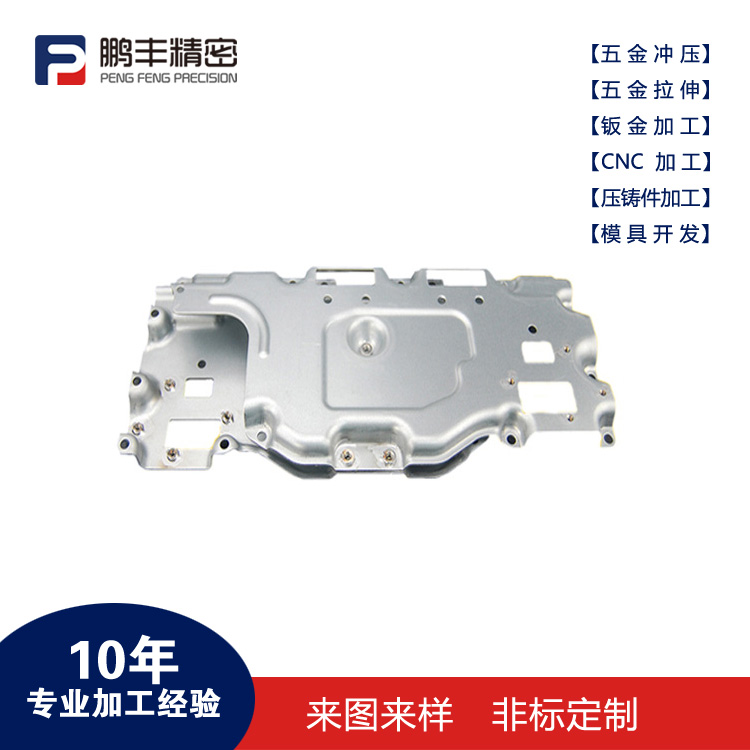

冲压成形是一种常见的金属加工方法,通过施加压力将金属板材变形成所需形状的零件。在冲压成形过程中,各种工艺参数的选择和控制对于成形结果的质量和效率起着至关重要的作用。本文将介绍几个常见的冲压成形工艺参数,并探讨它们的作用和重要性。

首先是冲压力。冲压力是施加在金属板材上的压力,直接影响到成形件的形状和质量。适当的冲压力可以保证成形件的完整性和精度,过大或过小的冲压力都会导致成形件的变形或损坏。

其次是冲模间隙。冲模间隙是指冲模的上下模具之间的间隙,决定了成形件的厚度和尺寸。合理的冲模间隙可以保证成形件的一致性和精确度,过大或过小的冲模间隙都会导致成形件的尺寸偏差或表面质量问题。

另一个重要的参数是冲模设计。冲模的设计包括模具结构、模具材料和模具表面处理等方面。合理的冲模设计可以提高成形件的精度和表面质量,同时减少冲压过程中的摩擦和磨损,延长模具使用寿命。

此外,冲压速度也是一个关键的工艺参数。冲压速度决定了金属板材的变形速度和成形件的表面质量。适当的冲压速度可以避免过快或过慢导致的变形不均匀或表面缺陷。

最后是冲压次数。冲压次数是指完成一个成形件所需的冲压操作次数。合理的冲压次数可以保证成形件的一致性和质量,同时提高生产效率。

综上所述,冲压成形工艺参数的选择和控制对于成形件的质量和效率至关重要。冲压力、冲模间隙、冲模设计、冲压速度和冲压次数等工艺参数的合理调整和控制,可以实现高质量、高效率的冲压成形过程。因此,在实际生产中,对这些工艺参数的认识和掌握是非常重要的,可以帮助企业提高生产效率,降低成本,并获得优质的成形件。

135-2877-5529

135-2877-5529